Gasballast: höherer Enddruck, längere Standzeit

Kurzfassung:

Nahezu jede ölgedichtete Vakuumpumpe für den Einsatz gegen Atmosphärendruck wird mit einer Gasballast-Einrichtung ausgestattet. Doch wozu dient der Gasballast überhaupt? Wird dadurch nicht der erreichbare Enddruck erhöht? Und die Vakuumpumpe benötigt auch noch länger für die Evakuierung!

Einige der verschiedenen Einsatzmöglichkeiten des Gasballast sollen in diesem kurzen Artikel dargestellt werden.

Der Gasballast:

Der Gasballast an einer ölgedichteten Vakuumpumpe geht zurück auf eine Erfindung von Prof. Wolfgang Gaede aus dem Jahr 1935 (Single or multi-stage vacuum pump for the conveyance of vapors and gas/vapor mixtures in order to generate low pressures). Die ursprüngliche Intention war die Vermeidung von Kondensation gepumpter Gasdämpfe während der Verdichtungsphase in der Vakuumpumpe. Doch der Gasballast kann noch viel mehr!

Aufbau und Funktion:

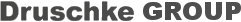

Der Gasballast ist eine Einrichtung an ölgedichteten Vakuumpumpen, welche durch ein definiertes Leck während der Kompressionsphase Gas zuführt. Die Zuführöffnung befindet sich meist in der Nähe der Auspuffventile. Die Dimensionierung der Gasballastmenge kann durch verschiedene Optionen variieren oder durch ein Drosselventil angepasst werden. Üblicherweise beträgt die Gasmenge über den Gasballast etwa 10% des Nennsaugvermögens der Vakuumpumpe.

Abbildung 1: Drehschieberpumpe mit Gasballastöffnung

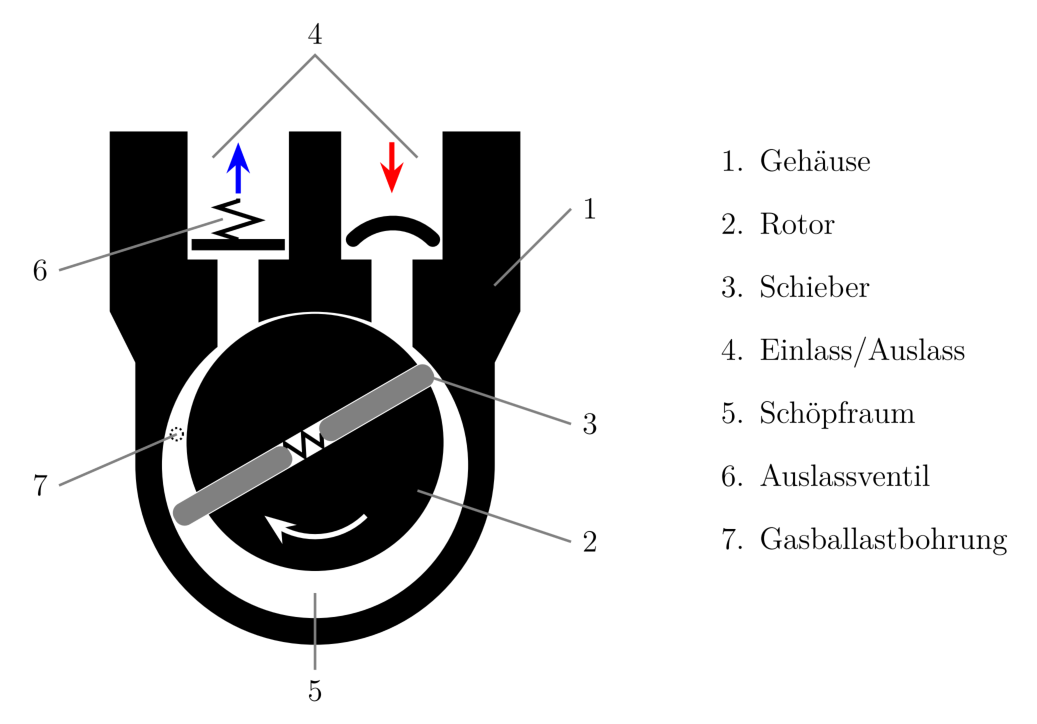

Abbildung 2: Saugvermögen mit und ohne Gasballast (gestrichelt)

Einsatzmöglichkeiten für den Gasballast:

-

Aufwärmen der Vakuumpumpe

Ölgedichtete Vakuumpumpen benötigen eine gewisse Betriebstemperatur, um z.B. Gase mit kondensierbaren Dampfanteilen effizient und ohne eigene Kontamination fördern zu können. Bei vielen Vakuumanlagen wird daher direkt nach dem Einschalten der Gasballast an den Vakuumpumpen geöffnet. Selbst wenn keine Evakuierung der Vakuumkammer erfolgt, muss die Vakuumpumpe das durch die Gasballast-Öffnung einströmende Gas verdichten und erwärmt sich durch diese Kompressionsarbeit. Die Vakuumpumpen erreichen mit Gasballast schneller die benötigte Betriebstemperatur.

-

Förderung kondensierbarer Dämpfe (am Beispiel von Wasserdampf)

Wasserdampf ist eines der häufigsten Gase, welches von Vakuumpumpen gefördert werden muss, teilweise prozessbedingt, teilweise daher, dass Wasserdampf eines der letzten Gase ist, welche im Vakuum durch Desorption von der Oberfläche frei werden.

Betrachten wir eine typische ölgedichtete Vakuumpumpe mit einer Betriebstemperatur von ca. 80°C und einer Wasserdampfverträglichkeit von 10mbar (Angabe im Datenblatt der Vakuumpumpe). Der benötigte Auspuffdruck zum Ausstoßen der geförderten Gase liegt bei 1100mbar absolut.

-

Betrieb ohne Gasballast

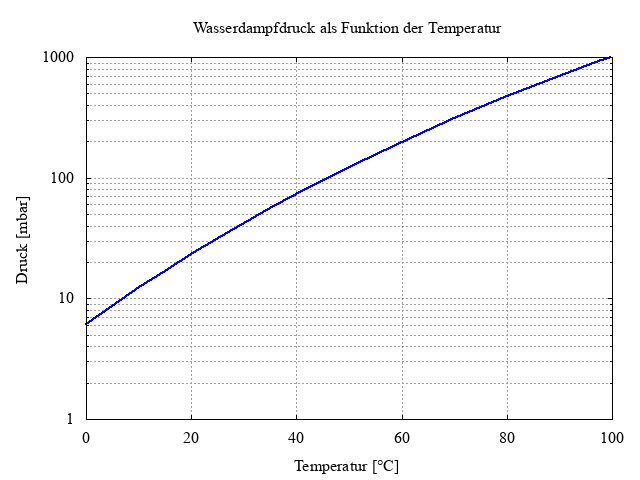

Wir betrachten zunächst, was bei einem Ansaugdruck von 10mbar reinem Wasserdampf ohne Gasballast passiert. In der Vakuumpumpe wird der Wasserdampf komprimiert, bis der Sättigungsdampfdruck von etwa psat,80°C=475mbar erreicht ist. Danach erfolgt keine weitere Druckerhöhung, da der Wasserdampf kondensiert und als Flüssigkeit im Öl verbleibt. Die Folgen sind deutlich schlechterer Enddruck der Vakuumpumpe, höherer Verschleiß durch verminderte Schmiereigenschaften sowie erhöhte Korrosion der Pumpe durch den Wasseranteil im Vakuumpumpenöl.

Abbildung 3: Wasserdampfdruck in Abhängigkeit von der Oberflächentemperaturb

-

Betrieb mit Gasballast

Bei einer Standard-Gasballast-Größe strömen etwa 10% des Nennsaugvermögens durch die Gasballast-Öffnung. Zur Veranschaulichung vereinfachen wir dies dadurch, dass der Ansaugdruck der Pumpe nun auch 10% des Atmosphärendrucks beträgt, d.h. pAnsaug=100mbar. Davon sind 10mbar reiner Wasserdampf, sowie maximal weitere 3mbar Wasserdampfanteil aus der Atmosphäre, d.h. in der Vakuumpumpe befinden sich 13mbar Wasserdampf und 87mbar nicht kondensierbare Gase.

Diese 100mbar Anfangsdruck müssen um einen Faktor 11 komprimiert werden, um den Ausstossdruck von 1100mbar zu erreichen. Der Wasserdampfpartialdruck beträgt dann 143mbar (13mbar Wasserdampfanfangsdruck multipliziert mit dem Kompressionsfaktor 11). Dieser Partialdruck liegt deutlich unterhalb des Sättigungsdampfdrucks, d.h. es erfolgt keine Kondensation von Wasser in der Vakuumpumpe, die Dämpfe werden am Auspuff ausgestoßen.

ABER VORSICHT!

Der Sättigungsdampfdruck ist temperaturabhängig. Direkt nach dem Einschalten der Vakuumpumpe weist diese eine Temperatur von etwa 20°C auf, was einem Wasserdampfsättigungsdampfdruck von etwa psat,20°C=24mbar entspricht. Daraus folgt: Kalte Vakuumpumpen können keinen Wasserdampf fördern!

- Trocknen der Vakuumpumpe zwischen Prozessphasen bzw. vor dem Ausschalten

Bei vielen Anwendungsprozessen kann kein Gasballast verwendet werden, da sonst der Anlagendruck zu sehr ansteigt. Dadurch kommt es unter Umständen zu einer Kontamination des Vakuumpumpenöls mit Kondensat, im Falle unseres Beispiels mit Wasserdampf. Das Öl nimmt Feuchtigkeit auf.

Wird nun in den Prozesspausen bzw. vor Ausschalten der Vakuumpumpen der Gasballast im „Stand-By“-Betrieb (d.h. keine Evakuierung der Vakuumkammer) geöffnet, passiert folgendes. Durch den in der Vakuumpumpe entstehenden niedrigen Druck verdampft das kondensierte Wasser aus dem Öl. Danach wird mit Luft von außen (siehe Punkt 2) angereichert und wieder verdichtet. Der Wasserdampf kann nicht rekondensieren und wird am Auspuff der Vakuumpumpe ausgestoßen. Dieser Prozess muss allerdings eine Zeitlang laufen, damit das gesamte Öl getrocknet werden kann.

- Verdünnung von gefährlichen Gasen im Auspuffbereich

Beschichtungsprozesse werden teilweise reaktiv gefahren, wobei als Reaktionsgas unter anderem reiner Sauerstoff O2 zugesetzt wird. In der Vakuumpumpe wird dieser bei 80°C auf etwa 1100mbar verdichtet, wodurch sich die Verkokung des Vakuumpumpenöls signifikant beschleunigt.

Zur Abhilfe kann über den Gasballast durch Zufuhr von Inertgas die Sauerstoffkonzentration deutlich verringert werden, wodurch das Öl merklich weniger belastet wird.

Neben Sauerstoff O2 können verschiedene andere Gase, teilweise ätzend, explosiv oder auch toxisch zum Einsatz kommen, welche möglicherweise ebenfalls durch Zugabe eines entsprechenden Gasballast-Gases neutralisiert werden können.

Fazit:

Richtig genutzt ist der Gasballast an einer ölgedichteten Vakuumpumpe ein hervorragendes Tool zur Verlängerung der Standzeit bzw. zum Schutz der Vakuumpumpe. Der Nachteil des höheren Enddrucks wird durch die Vorteile der Nutzung im Allgemeinen mehr als kompensiert, besonders da viele Prozesse zyklisch ablaufen und daher den Einsatz des Gasballast zu bestimmten Zeiten erlauben.